数控机床解决轴承加工难题的方案

发布时间:

2025-05-26

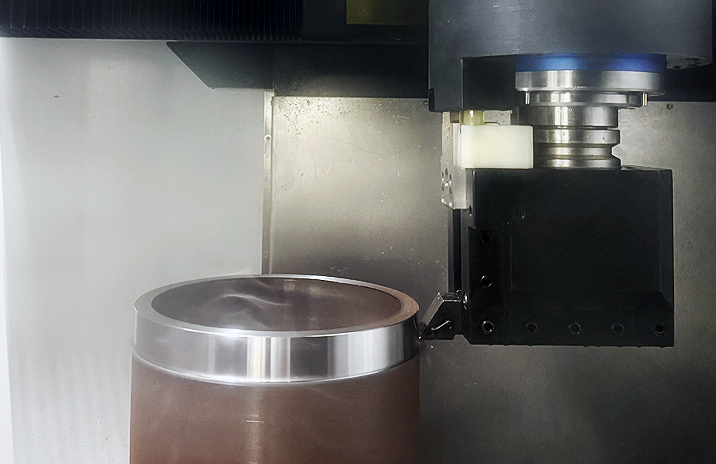

车铣复合、铣磨复合机床减少工序切换时间,提高加工精度。复合加工技术(如车铣复合)减少工序切换时间,提升生产效率。

数控机床在加工轴承时,凭借其高精度、高精度等特点,成为轴承制造领域的加工设备。以下从加工工艺、技术要点、设备选择及发展趋势等方面进行分析:

一、数控机床在轴承加工中的应用

加工范围

数控机床可完成轴承套圈(内圈、外圈)、滚动体(钢球、滚子)及保持架的精密加工。例如:

套圈加工:通过车削、磨削等工艺实现高精度尺寸控制。

滚动体加工:采用冷镦、光磨、热处理及精研等工序,确保球体或滚子的圆度、表面粗糙度。

保持架加工:利用冲压、成形及整形工艺,保证结构强度与精度。

关键工艺环节

车削:用于套圈的粗加工和半精加工,奠定尺寸基础。

磨削:实现套圈内径、外径及端面的高精度加工,确保旋转精度。

热处理:通过淬火、回火等工艺提升材料硬度与耐磨性。

二、技术要点与设备选择

高精度控制

数控机床需具备定位精度,以满足轴承套圈的形位公差要求(如跳动≤0.01mm)。

采用闭环控制系统,实时监测并补偿加工误差。

高速切削与精密加工

主轴高转速,配合高进给速度,缩短加工周期。

电主轴技术(如高频电主轴)的应用,进一步提升转速与刚度。

多轴联动与复合加工

多轴联动数控机床可一次性完成复杂型面的加工,减少装夹次数。

车铣复合机床集成车削、铣削、钻孔等功能,提高加工效率。

三、关键技术与工艺优化

轴承精度控制

主轴轴承精度高,确保旋转精度与刚度。

采用预紧技术减少间隙,提高轴承刚性与抗振性。

热变形控制

数控机床配备冷却系统,抑制主轴及工件热膨胀,保证尺寸稳定性。

通过温度补偿算法,实时修正热误差。

刀具与切削参数优化

选用硬质合金或陶瓷刀具,适应高速切削需求。

优化切削速度、进给量及切削深度,延长刀具寿命并提升表面质量。

四、轴承加工对数控机床的技术要求

高精度主轴系统

主轴轴承采用高精度角接触球轴承或圆柱滚子轴承,确保旋转精度与刚度。

主轴轴承预紧力可调,适应不同工况需求。

高刚性机床结构

采用矿物铸铁或人造大理石床身,吸收振动并保持热稳定性。

直线导轨(线轨/硬轨)与滚珠丝杠实现高精度传动。

在线检测与补偿

集成激光干涉仪(提升各轴精度、减少加工误差)或球杆仪(加工零件轮廓度),实时监测机床几何精度。

通过数控系统误差补偿功能,修正几何误差与热误差。动平衡让形位公差更准,增加主轴寿命。伺服优化让伺服与机械完美结合。

车铣复合、铣磨复合机床减少工序切换时间,提高加工精度。

复合加工技术(如车铣复合)减少工序切换时间,提升生产效率。

数控机床可快速调整程序,适应多品种、小批量轴承生产需求。

更多资讯