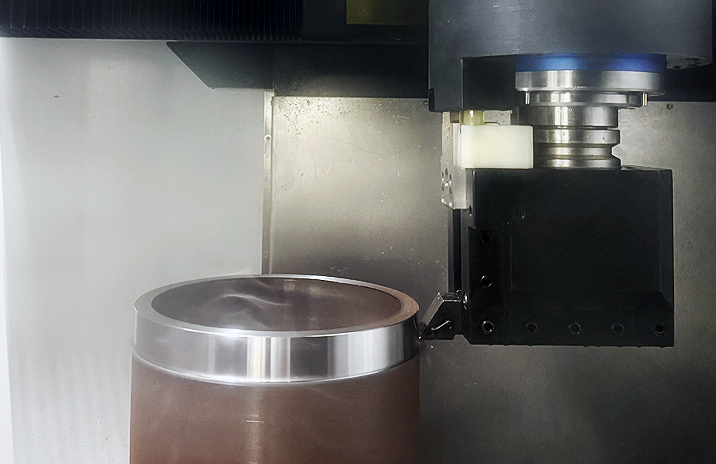

数控机床中直线导轨与丝杆的详细介绍

发布时间:

2025-05-20

直线导轨通过滚珠或滚柱的连续滚动,将传统滑动摩擦转化为滚动摩擦,阻力降低90%以上。四点接触设计确保滚珠与导轨、滑块的接触点对称分布,受力均匀,避免卡顿。

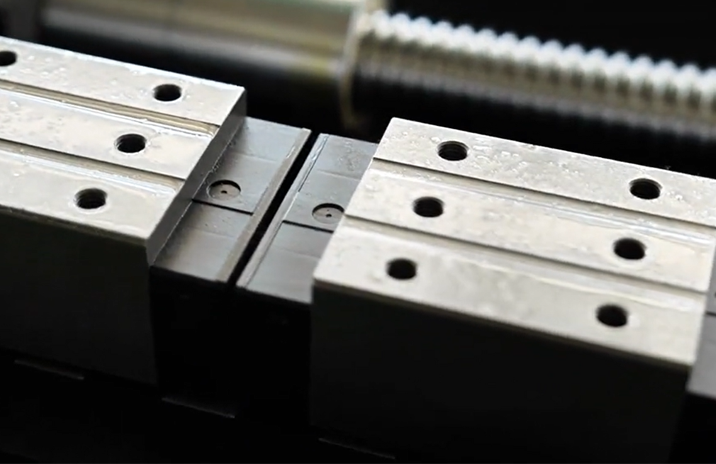

直线导轨是数控机床中实现高精度直线运动的核心部件,其结构主要由以下部分组成:

导轨本体:高硬度金属轨道(如淬火钢或铝合金),表面精密研磨,提供平稳的滑动路径。

滑块(滑座):安装在导轨上的移动部件,内部藏有滚珠或滚柱,负责承载负载并实现低摩擦运动。

循环滚道系统:滚珠/滚柱在滑块与导轨之间循环滚动,形成“无限滚动”的闭合回路。

密封装置:防止灰尘、碎屑侵入,确保长期稳定运行。

直线导轨通过滚珠或滚柱的连续滚动,将传统滑动摩擦转化为滚动摩擦,阻力降低90%以上。四点接触设计确保滚珠与导轨、滑块的接触点对称分布,受力均匀,避免卡顿。外部载荷通过滑块→滚珠→导轨传递,最终分散到设备基座上,实现高刚性支撑。

高精度定位:重复定位精度可达微米级,导向精度高,满足精密加工需求(如芯片制造、刹车盘和轮毂加工)。

平稳运动:具备高速性能,实现迅速的运动和精确定位,减少摩擦和滚动阻力。高刚性设计,可承受较大负载和惯性力。

支撑与导向:有效抵抗工件切削力和振动力,保持机床结构刚性,提高加工效果和精度。

耐用性与稳定性:内建式免润滑系统和低维修成本,减少维护需求,延长设备寿命。

丝杆(滚珠丝杠)是数控机床中实现旋转运动与直线运动转换的关键部件,主要由以下部分组成:

丝杆:高精度螺纹轴,表面经过精密研磨。

螺母:内部含有滚珠,与丝杆配合实现滚动摩擦。

滚珠循环系统:滚珠在螺母与丝杆之间循环滚动,形成闭合回路。

滚珠丝杠利用滚动摩擦原理,将电动机的旋转运动转化为工作台的直线运动。滚珠在螺母与丝杆之间滚动,摩擦系数低,传动效率高(可达90%以上)。与传统的滑动丝杠相比,滚珠丝杠能够更轻松地传递动力,减少能量损耗,降低机械系统的热量产生,避免因过热导致的精度波动。

高精度传动:实现微米级定位精度,满足高精度加工需求。

高刚性:承受较大载荷,减少切削过程中的振动和变形,保持加工稳定性。

G效传动:传动效率高,减少驱动电机负担,降低能耗。

耐用性与可靠性:滚动接触设计,减少磨损,延长使用寿命,减少故障停机时间。

在数控机床中,直线导轨(线轨/硬轨)与丝杆通常配套使用,共同实现高精度、G效率的加工:

直线导轨提供高精度的导向和支撑,确保机床运动的稳定性和精度。

丝杆实现高精度的传动和定位,确保机床在加工过程中的精确控制。

两者的协同作用,使得数控机床能够实现微米级的加工精度,满足高精度、G效率的加工需求。广泛应用于汽车零部件、航空航天、模具制造等领域。

更多资讯