数控车床中配备的油压(液压)六爪卡盘规格参数

发布时间:

2025-05-13

手动行程±32mm可快速调整夹持直径,适用于微调或小批量加工;60mm总行程支持快速换型,适应不同直径工件。

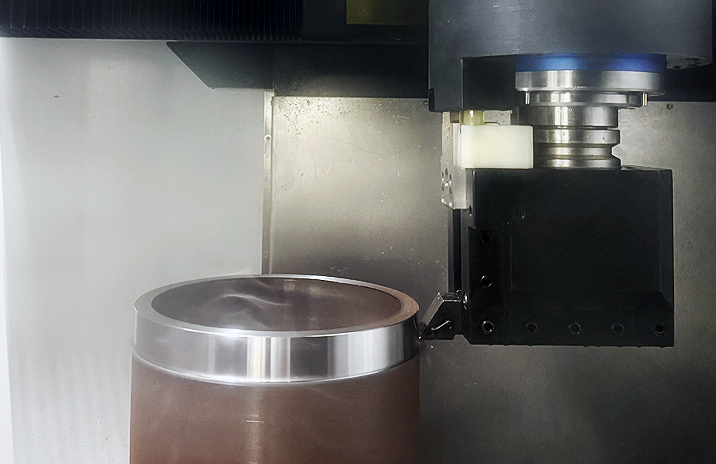

美申美克数控车床配备的油压(液压)六爪卡盘规格参数体现了其在大尺寸工件高精度加工中的技术优势,以下从核心参数、性能特点及典型应用场景展开分析:

一、核心参数解析

规格63寸(夹持范围⌀390-1600mm)

适用性:六爪设计相比传统三爪卡盘,夹持点数增加一倍,可覆盖直径390mm至1600mm的工件,适用于大型轴类、盘类及异形件加工。

优势:夹持范围跨度大,减少因工件尺寸变化频繁更换卡盘的需求,提升生产效率。

卡爪行程(直径)60mm(手动行程)±32mm

灵活性:手动行程±32mm可快速调整夹持直径,适用于微调或小批量加工;60mm总行程支持快速换型,适应不同直径工件。

精度控制:液压驱动配合行程控制,确保夹持重复定位精度,减少因人为操作导致的误差。

Z大拉力200kN & Z大夹紧力360kN

夹持稳定性:200kN拉力确保工件在高速旋转时轴向稳定性,360kN夹紧力可应对高强度切削(如重载车削、深孔钻削),避免工件松动或振动。

应用场景:适用于航空航天、能源装备等需要高刚性夹持的行业,如涡轮轴、风电主轴等大型工件加工。

Z高转速280rpm

平衡性:六爪结构分散夹持力,降低工件离心力对夹持稳定性的影响,允许在280rpm下稳定运行。

适用工艺:满足粗加工、半精加工需求,尤其适合需要高扭矩输出的重切削场景。

二、性能特点

高刚性夹持

六爪均匀分布设计减少工件变形,尤其适合薄壁件或易变形材料(如铝合金、钛合金)的加工。

液压系统提供持续、稳定的夹紧力,避免因切削力波动导致工件位移。

高精度与重复性

液压驱动配合行程控制,确保每次夹持的重复定位精度,满足精密加工需求。

适用于需要多次装夹的复杂工件,如航空发动机叶片榫槽加工。

操作便捷性

手动行程±32mm设计简化快速换型流程,减少停机时间。

液压系统集成化设计,降低维护复杂度,提升设备可用性。

三、典型应用场景

航空航天领域

加工航空发动机主轴、涡轮盘等大型关键零部件,需高刚性夹持与高精度定位。

能源装备制造

适用于风电主轴、核电泵壳等重型工件加工,需承受高切削力与振动。

船舶与工程机械

加工大型曲轴、齿轮箱体等,需兼顾夹持范围与稳定性。

四、技术优势总结

大尺寸覆盖:夹持范围⌀390-1600mm,满足多行业需求。

高夹持力:360kN夹紧力与200kN拉力组合,适应重载切削。

高精度与稳定性:六爪设计减少变形,液压系统保障夹持可靠性。

操作效率:手动行程与液压驱动结合,兼顾快速换型与高精度控制。

五、潜在改进方向

转速提升:若需更G效率,可优化液压系统响应速度,支持更高转速(如400rpm以上)。

智能化集成:增加夹持力传感器与自适应控制,实现夹持力动态调整。

轻量化设计:采用高强度合金材料减轻卡盘重量,降低主轴负载。

美申美克大型重切削数控立式车床配备的油压六爪卡盘(三爪、四爪、六爪可选)通过大尺寸夹持范围、高夹持力及稳定性设计,成为大型工件高精度加工的理想选择,尤其适合航空航天、能源装备等对加工质量与效率要求严苛的行业。

更多资讯