重切削数控机床中,四爪卡盘的快速找正

发布时间:

2025-05-12

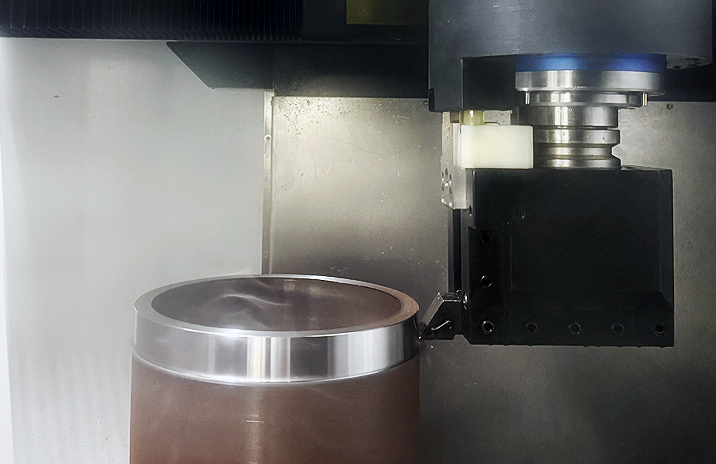

美申美克机床厂家,立式数控车床工作台底座GAO级强化铸铁一体成型,对称、箱型、刚性特强的结构及加强网状肋板,能承受重力压缩及抵抗变形。

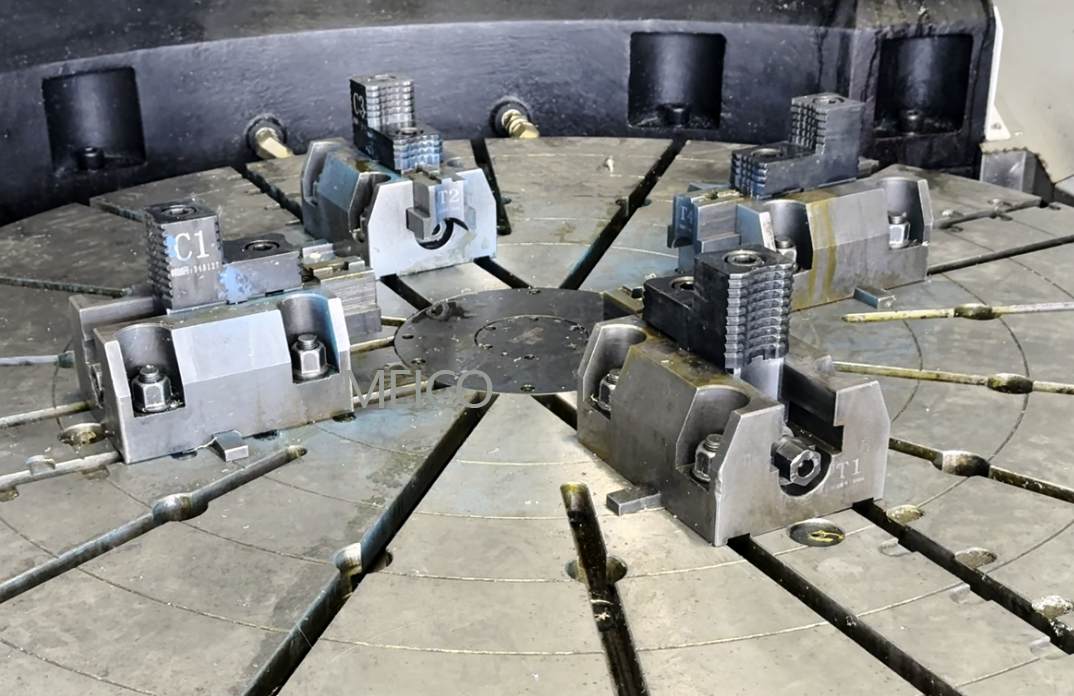

在重切削数控机床中,四爪卡盘的快速找正对加工精度和效率比较重要。以下结合操作流程和技术要点,提供一套系统化的快速找正方案:

一、找正前准备

工件预处理

毛坯检查:确认工件无夹渣、裂纹、弯曲等缺陷,必要时校直或更换。

装夹定位:根据工件尺寸调整卡爪间距,使其略大于工件直径,并参考卡盘外圈同心圆线初步定位。

夹紧力度:采用渐进式夹紧,先以较小力预紧,避免工件偏移,再逐步加大至切削所需力度。

工具选择

划针:用于初步找正工件外圆或平面。

百分表:高精度测量工具,搭配磁力表座固定于机床床身。

卡尺:快速定位对角卡爪间距,推荐使用量程大于工件直径的卡尺。

铜锤/铜棒:用于轻微敲击调整工件位置,避免损伤表面。

二、快速找正步骤

1. 粗找正(对角卡爪定位)

操作方法:

将卡尺卡在所需尺寸,置于四爪卡盘对角卡爪之间,调整两对角卡爪至卡尺标定位置。

重复操作另一对角卡爪,确保四爪均匀分布。

关键点:

对角卡爪同步调整可快速缩小中心偏差,减少后续精调时间。

粗找正后工件中心偏差应控制在0.1mm以内。

2. 精找正(百分表校准)

外圆找正:

将百分表表头垂直抵靠工件外圆,旋转卡盘一周,观察百分表读数变化。

调整卡爪位置,使读数差值≤0.02mm(高精度要求时≤0.01mm)。

平面找正:

百分表表头平行抵靠工件端面,旋转卡盘,调整卡爪使端面跳动≤0.02mm。

技巧:

优先调整距离百分表读数Z大值点最近的卡爪,可快速收敛偏差。

每次调整后需重新归零百分表,避免累积误差。

三、重切削专项优化

动态平衡校准

在卡盘夹紧工件后,低速旋转主轴,观察工件端面或外圆跳动。

动态跳动量应≤0.05mm,若超差需微调卡爪位置,避免切削时振动。

切削力补偿

卡爪夹紧力测试:使用测力扳手或液压系统监测夹紧力,确保其≥重切削所需Z小夹紧力(通常为切削力的2-3倍)。

工件刚性增强:

缩短工件伸出长度,或增加辅助支撑(如跟刀架)。

对薄壁工件,采用开口垫圈或软爪包裹,避免夹紧变形。

四、找正效率提升技巧

工装辅助

制作专用定位环或对中棒,插入卡盘后调整卡爪至环/棒外径或内孔贴合,快速确定中心。

数控系统联动

利用机床宏程序或在线测量功能,输入工件理论尺寸后,自动计算卡爪调整量,减少人工计算时间。

标准化流程

针对典型工件(如轴类、盘类),制定固定找正参数模板,操作员直接调用即可。

五、注意事项

安全防护:找正过程中严禁戴手套操作旋转部件,避免卷入风险。

维护保养:定期清理卡盘内部铁屑,检查卡爪磨损情况,磨损量超过0.2mm时需更换。

美申美克机床厂家,立式数控车床工作台底座GAO级强化铸铁一体成型,对称、箱型、刚性特强的结构及加强网状肋板,能承受重力压缩及抵抗变形。

六、常见问题与解决方案

问题 原因 解决方案

找正后切削振动大 卡爪夹紧力不足或工件刚性差 增加夹紧力,增加辅助支撑

百分表读数不稳定 百分表安装松动或工件表面粗糙 重新紧固表座,打磨工件接触面

动态跳动超差 卡盘本身存在径向跳动 校准卡盘或更换高精度卡盘

通过上述方法可在保证加工精度的前提下,将四爪卡盘找正时间缩短30%-50%,尤其适用于批量生产或高精度重切削工作环境下。

更多资讯