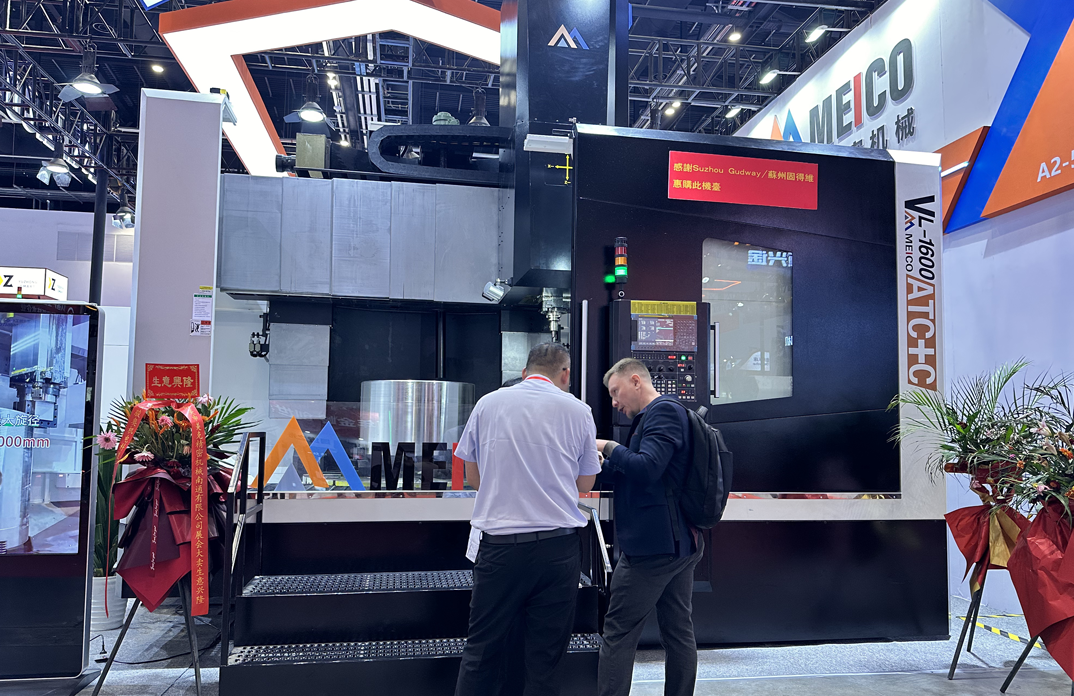

一台立车=3台传统设备?美申美克数控立式车床刀塔机的“空间折叠术”如何改写车间布局?

发布时间:

2025-04-29

采用加大规格主轴箱体与原装进口NN系列轴承,轴向与径向负荷承载能力提升20%,可稳定支撑钛合金、高温合金等难加工材料的重切削与长时间连续加工。

在航空航天零部件加工误差需控制在丝米以内、新能源汽车电池壳体生产良品率需达99.5%以上的今天,传统机床已难以满足精密制造的严苛要求。立式车床凭借其高刚性结构、多轴联动能力、智能化集成等特性,正成为高端制造领域需求的装备。

美申美克数控立式车床刀塔机系列,以高速、高精度、高刚性三大核心优势,为军工、汽车、模具等行业提供了突破性解决方案。

技术突破:从核心部件到系统集成的精密制造体系

1. 主轴系统:NN系列轴承+原装进口组件,构筑高刚性加工基石

主轴设计:采用加大规格主轴箱体与原装进口NN系列轴承,轴向与径向负荷承载能力提升20%,可稳定支撑钛合金、高温合金等难加工材料的重切削与长时间连续加工。

精度保障:主轴径向跳动、轴向窜动,配合光栅尺闭环控制,实现纳米级定位精度,满足航空发动机叶片、液压阀体等高精度零件加工需求。

效率提升:主轴高转速,高精度伺服驱动系统,换刀时间缩短,综合加工效率提升35%。

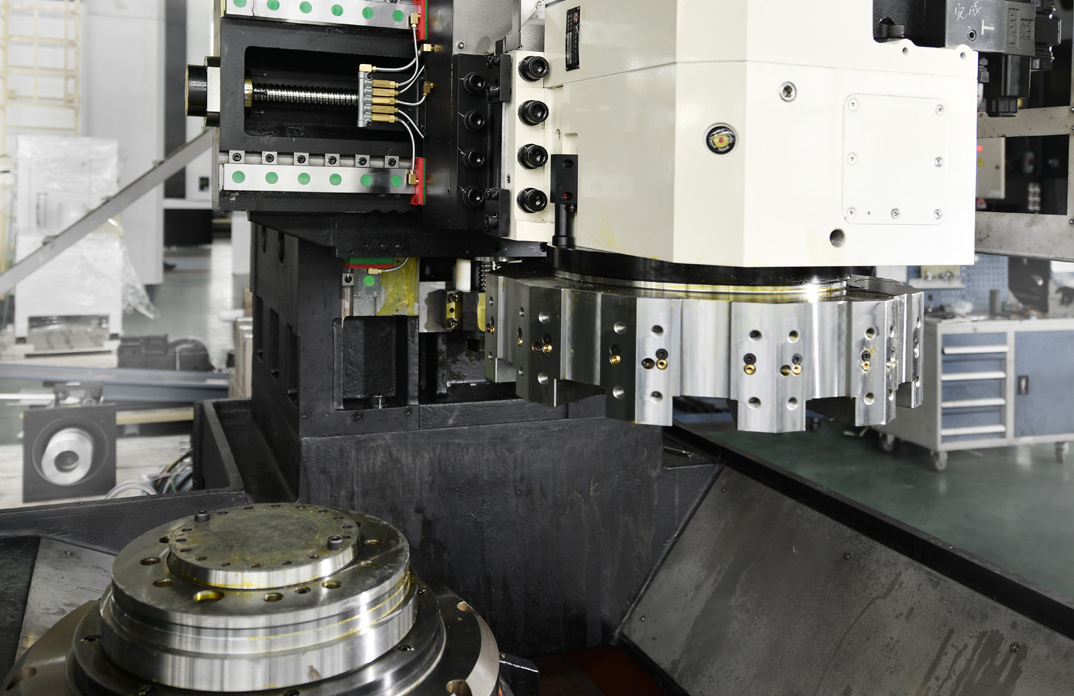

2. 刀塔系统:250强力刀塔+模块化夹具,重塑柔性生产能力

刀塔性能:搭载250Nm大扭矩液压刀塔,支持12工位动力刀具与铣削功能,实现车铣复合加工,单台设备替代传统车床+铣床组合,节省设备投入与占地面积30%。

夹具创新:可选配零点定位系统与专用液压夹具,工件装夹时间从15分钟缩短至3分钟,重复定位精度≤0.003mm,适配新能源汽车电机壳体、液压阀块等多品种、小批量生产场景。

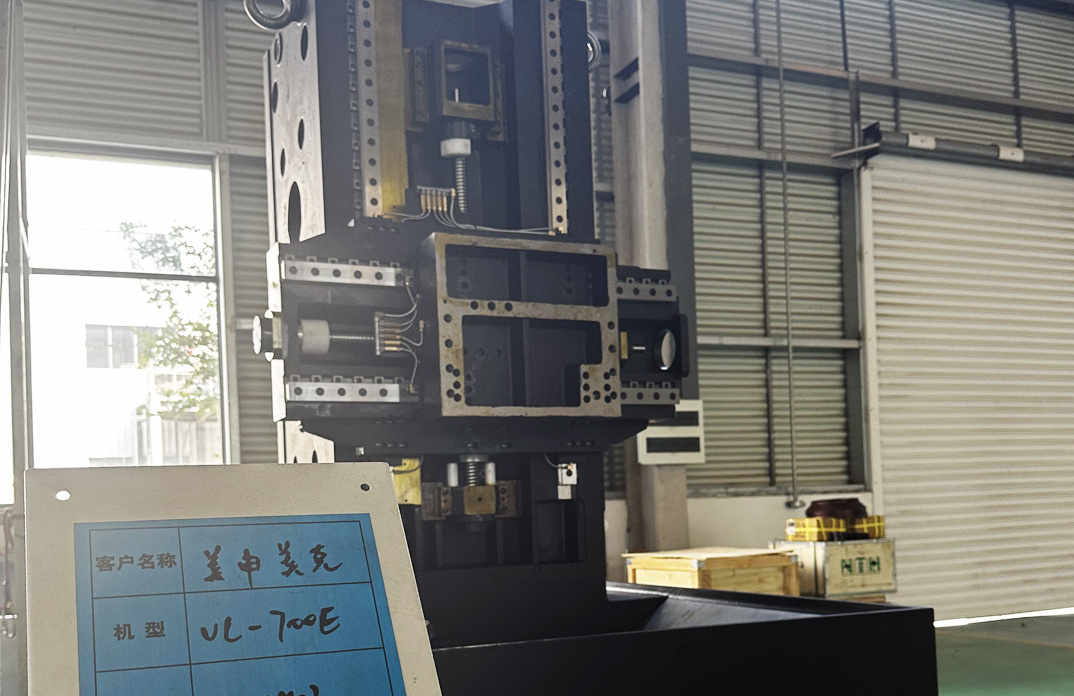

3. 床身结构:箱型斜身+滚柱线轨,攻克重切削与排屑难题

刚性强化:美申美克数控立式车床床身采用箱型结构+米汉纳铸铁,整体刚性提升50%,配合超重负荷滚柱线轨,在切削力达1500kgf的工况下仍能保持加工稳定性。

排屑优化:斜床身设计与大流量螺旋排屑器结合,铁屑自动排出率达98%,避免切屑堆积导致的精度衰减,适用于铸铁、不锈钢等易产生长屑材料的加工。

更多资讯