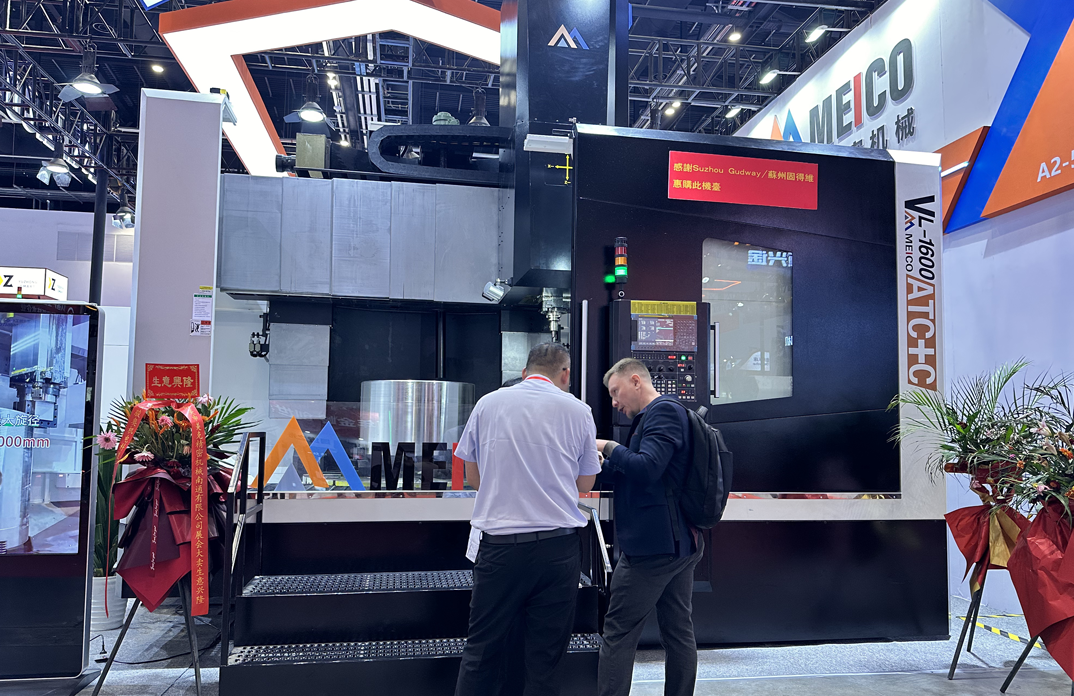

刀塔数控立式车床

发布时间:

2025-04-28

通过刀塔配置动力刀具(如铣削主轴),可实现车铣复合加工。例如,加工航空发动机叶片时,可在车削轮廓后直接进行榫槽铣削,减少二次装夹误差。

刀塔数控立式车床(简称刀塔立车)是现代机械加工领域的GD设备,集成了数控技术、立式结构与刀塔换刀系统,适用于高精度、高效率的复杂零件加工。以下从核心结构、技术优势、应用场景及选型建议四个维度展开分析:

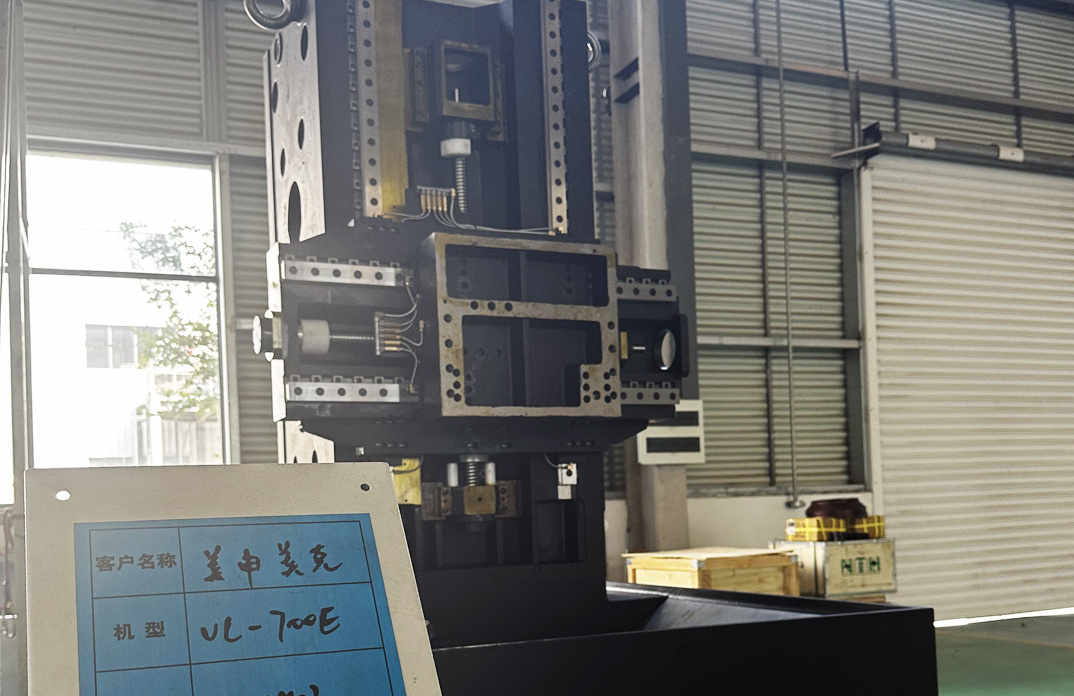

一、核心结构解析

立式主轴布局

主轴垂直于地面,工件直接安装于工作台面,避免卧式车床因重力导致的夹具变形问题,尤其适合加工大型盘类、套类零件(如风电轴承、航空发动机壳体)。

立式结构便于排屑,配合全封闭防护罩可有效防止切屑与冷却液飞溅,提升加工环境安全性。

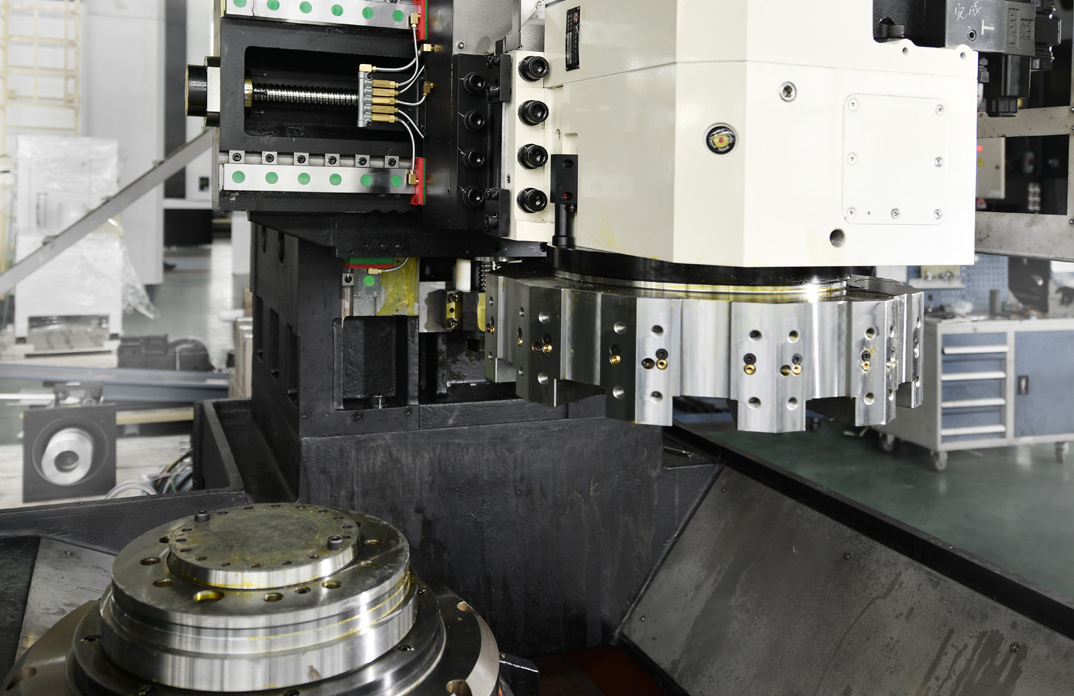

刀塔系统设计

伺服动力刀塔:支持多工位(通常8-12位)刀具自动切换,可集成铣削、钻孔、攻丝等功能,实现“一次装夹,多工序完成”。例如,加工汽车轮毂时,可在同一刀塔上配置车刀、铣刀、钻头,完成外圆、端面、螺栓孔的复合加工。

换刀速度:高端刀塔换刀时间可缩短至0.3秒以内,显著提升加工效率。

刀具兼容性:支持ISO标准刀柄,适配多种刀具类型。

数控系统集成

采用西门子840D sl、发那科31i等高端数控系统,支持五轴联动加工(部分机型配置C轴分度功能),可实现复杂曲面(如涡轮叶片、模具型腔)的精密加工。

具备智能补偿功能(如热误差补偿、反向间隙补偿),确保加工精度稳定在IT5-IT6级。

二、技术优势

高精度与高刚性

立式结构减少重力对主轴的影响,结合高精度直线导轨与滚珠丝杠,定位精度可达±0.005mm,重复定位精度±0.003mm。

主轴采用NN圆柱滚柱轴承、双向角接触推力轴承或高精度角接触推力轴承,承载扭矩数百牛米,满足重切削需求。

复合加工能力

通过刀塔配置动力刀具(如铣削主轴),可实现车铣复合加工。例如,加工航空发动机叶片时,可在车削轮廓后直接进行榫槽铣削,减少二次装夹误差。

智能化与自动化

集成在线测量系统(如雷尼绍测头),可自动检测工件尺寸并补偿加工参数。

支持工业物联网(IIoT)协议,实现设备状态监控、远程诊断与预测性维护。

三、典型应用场景

航空航天领域

加工航空发动机盘类零件(如高压压气机盘),材料多为高温合金,需高刚性主轴与高效冷却系统以应对难加工材料。

能源装备制造

风电齿轮箱壳体、核电泵体等大型复杂零件,要求机床具备大行程与高扭矩输出。

汽车零部件加工

新能源汽车电机壳体、变速箱壳体等,需高精度多工序集成加工,刀塔立车可替代传统组合机床,减少占地面积与人工成本。

四、选型建议

根据工件尺寸与重量选择

大型工件(直径>1000mm)需配置重型床身与大扭矩主轴;精密小件(如模具镶件)可优先选择高精度线轨机型。

关注刀塔配置

动力刀塔需匹配主轴功率与转速;液压刀塔适合重切削,伺服刀塔适合高速换刀场景。

评估数控系统功能

复杂曲面加工需支持RTCP(旋转刀具中心点)功能;多品种小批量生产需强化编程灵活性(如支持宏程序、图形化编程)。

考虑自动化扩展性

预留机器人接口、自动上下料系统(如桁架机械手)与托盘库接口,便于未来升级为柔性制造单元(FMC)。

更多资讯