美申美克数控立式车床:风电设备配件加工的核心优势解析

发布时间:

2025-07-08

美申美克数控立式车床以高刚性、多轴联动、热稳定性控制、g效加工及智能化为核心优势,全M覆盖风电设备配件的加工痛点。

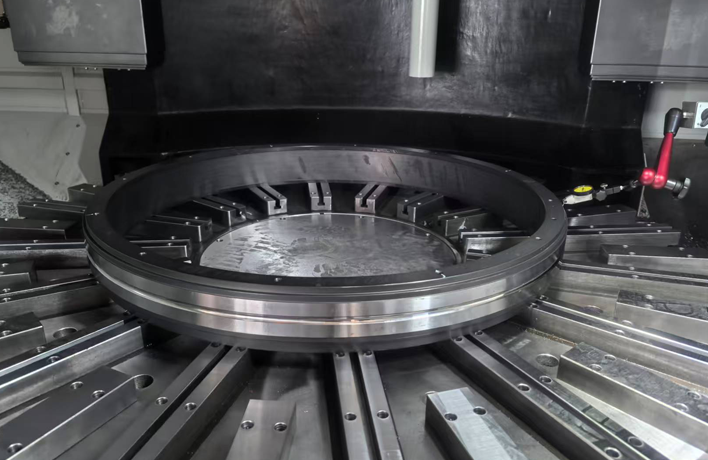

在风电行业高速发展的背景下,设备配件的加工精度、效率与可靠性成为决定风电整机性能的关键因素。美申美克数控立式车床凭借其技术优势,在轴承座、锁紧盘、齿轮箱体、轮毂等核心配件的加工中展现出明显竞争力,为风电设备制造商提供了G效的解决方案。

一、高刚性结构:应对大型、重型配件加工

风电设备配件如齿轮箱体、底座、箱体等普遍具有尺寸大、重量重、结构复杂的特点。美申美克数控立式车床采用高刚性床身设计,有效抑制加工过程中的振动与变形,确保在重载切削下仍能保持稳定精度。例如,加工直径超过2米的轮毂时,设备可承受高扭矩切削力,保障形位公差(如圆度、平面度)达到μm级要求。

二、多轴联动与复合加工能力:满足复杂曲面需求

风电配件如行星架、回转支承、扭力臂等常涉及非对称曲面与多孔系加工。美申美克设备支持五轴联动与铣车复合加工,可一次性完成端面、内孔、螺纹及复杂曲面的加工,减少装夹次数与误差累积。例如,加工锁紧盘时,设备通过动态插补技术实现精密槽口与螺纹的同步加工,缩短生产周期。

三、热稳定性控制:保障高精度加工

风电设备对配件的尺寸稳定性要求高(如轴承座配合间隙需控制在0.01mm内)。美申美克数控立式车床采用恒温冷却系统与对称式布局设计,有效控制主轴、导轨等关键部件的热变形。结合闭环温度补偿技术,设备在连续运转时仍能维持高重复定位精度,满足风电配件的严苛公差要求。

四、加工策略:提升产能与经济性

针对风电行业批量生产需求,美申美克设备通过高速主轴与大功率伺服驱动,实现硬质合金刀具的G效切削。例如,加工阀体时,设备可同时完成粗加工与半精加工,结合自适应进给控制技术,材料去除率提升30%以上。此外,设备支持自动换刀系统(ATC),换刀时间缩短至2秒内,进一步缩短非加工时间。

五、智能化功能:降低人工干预成本

美申美克数控系统集成在线检测与补偿功能,可实时监测加工状态并自动修正参数。例如,加工主轴套时,系统通过激光干涉仪反馈数据调整切削量,确保壁厚均匀性。此外,设备支持与MES系统对接,实现生产数据追溯与工艺优化,助力风电企业构建数字化车间。

六、行业定制化设计:贴合风电特殊需求

针对风电配件的高防腐、高疲劳强度要求,美申美克设备提供特殊涂层导轨与封闭式防护结构,有效抵御切削液与金属碎屑的侵蚀。同时,设备可配置超大工作台(直径达5米),适配风电轮毂等巨型零件的加工需求,减少分段加工带来的精度损失。

美申美克数控立式车床以高刚性、多轴联动、热稳定性控制、g效加工及智能化为核心优势,全M覆盖风电设备配件的加工痛点。从轴承座的精密配合到轮毂的复杂曲面,设备以稳定性能与g效产能,助力风电行业实现降本增效与可靠性升级,成为新能源装备制造领域的优选解决方案。

更多资讯