数控立式车床:风电轴承精密加工的核心设备与优势解析

发布时间:

2025-06-26

风电轴承材料多为高强度合金钢(如42CrMo4),热处理后易产生变形。美申美克数控立式车床采用预拉伸滚珠丝杠,有效抵消热变形影响,实现一次装夹完成全部工序,避免多次装夹误差。

一、数控立式车床在风电轴承加工中的核心应用

风电轴承作为风电机组的核心传动部件,需承受重载荷与交变应力,其加工精度直接影响机组运行稳定性与使用寿命。数控立式车床凭借其独特优势,已成为风电轴承制造的关键设备。

1. 高精度加工能力

数控立式车床通过高精度主轴系统(美申美克采用的双向推力角接触球轴承配置)与闭环数控系统,可实现微米级加工精度。美申美克生产的VL系列数控立式车床,配合激光测距仪与三坐标测量机,能对轴承内圈、外圈及滚道进行精密车削,确保尺寸公差控制在±0.002mm以内,表面粗糙度达Ra0.4μm,远超传统加工设备。

2. 复杂工况适应性

风电轴承材料多为高强度合金钢(如42CrMo4),热处理后易产生变形。美申美克数控立式车床采用预拉伸滚珠丝杠,有效抵消热变形影响,实现一次装夹完成全部工序,避免多次装夹误差。此外,动力刀塔支持铣削、钻孔等复合加工,完成轴承法兰面、油孔等复杂结构加工。

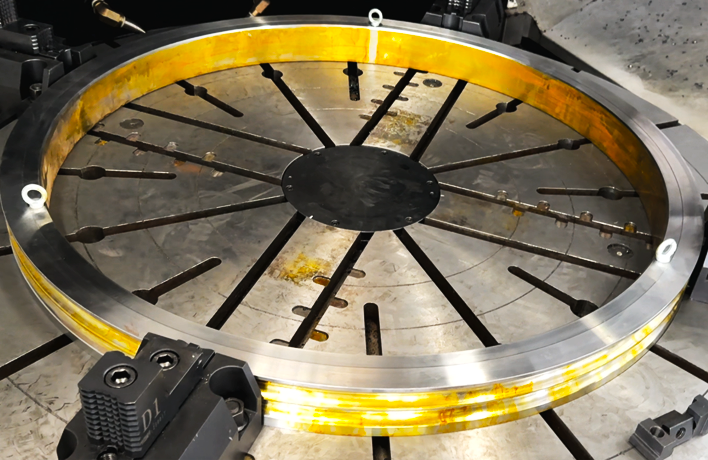

3. 大型化部件加工能力

随着风电设备向10MW以上功率发展,轴承直径突破3米。美申美克研发的大型数控立式车床,可加工超大型轴承,满足海上风电需求。

二、数控立式车床的技术优势

1. 结构优势:高刚性与稳定性

立式布局使主轴垂直于地面,重力直接作用于机床底座,降低主轴轴向跳动。美申美克机床铸件采用铸铁材料锻造,经时效处理后刚性提升30%,适合重切削加工。

2. 复合加工效率提升

现代数控立式车床集成车铣复合功能,立式车削中心,通过动力刀塔实现车削、铣削、钻孔一键切换,加工效率提升40%以上。在风电轴承加工中,可减少50%的装夹时间,降低人为误差风险。

3. 智能化与绿色制造

智能监控:搭载物联网模块,实时采集主轴负载、切削温度等数据,通过AI算法预测刀具寿命,减少停机时间。

节能设计:采用永磁同步电机与能量回收系统,能耗降低20%;干式切削技术替代传统乳化液,减少废液排放,符合碳中和目标。

三、行业应用案例

江苏美申美克为某风电轴承企业定制的VL1250ATC+C数控立式车铣复合中心,实现以下突破:

加工精度:轴承滚道圆度误差≤0.005mm,达到ISO P5级标准;

生产效率:单件加工周期从8小时缩短至5小时,年产能提升2000套;

质量稳定性:通过SPC统计过程控制,产品合格率从92%提升至99.5%。

如VTS-4000ATC 2R,切削直径∅4200mm,加工工件重量可达25000kg,主轴轴承内径∅1879.6mm,第二主轴转速(高速档)1-1200rpm,(低速档)1-2400rpm,为某大型企业定制,用于生产制造精密轴承和回转支承等。

四、未来发展趋势

随着风电轴承向更大尺寸、更高精度发展,数控立式车床将呈现以下趋势:超大型化,材料适应性,数字孪生技术。

数控立式车床以其高精度、高稳定性与智能化特性,成为风电轴承制造不可或缺的核心装备。随着技术迭代与产业升级,其将在新能源领域发挥更关键作用,助力全球能源结构转型。

更多资讯