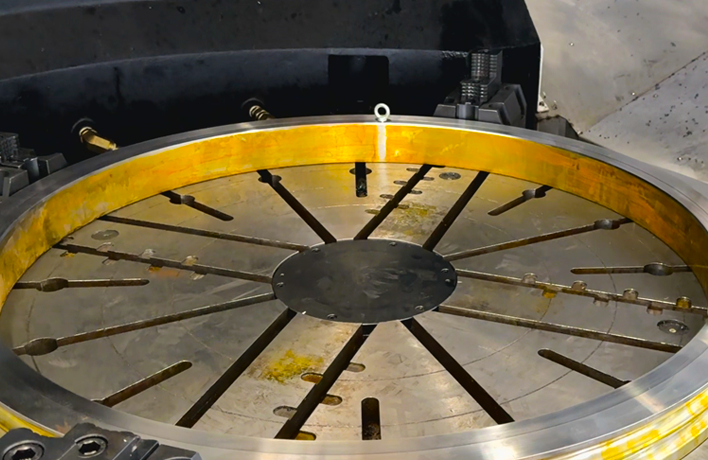

高精度数控立式车床加工精密轴承

发布时间:

2025-06-09

数控立式车床采用闭环控制系统,结合高精度光栅尺或编码器,可实现微米级定位精度,确保轴承内外圈、滚道等关键尺寸的加工一致性。其Z轴(垂直方向)的刚性设计有效减少重力引起的变形,提升加工稳定性。

高精度数控立式车床在加工精密轴承时具有优势,其技术特点与加工要求匹配度高,能够满足轴承行业对精度、效率和可靠性的需求。以下从技术适配性、加工优势、应用场景及未来趋势四个维度展开分析:

一、技术适配性:满足精密轴承的核心需求

高精度定位与运动控制

数控立式车床采用闭环控制系统,结合高精度光栅尺或编码器,可实现微米级定位精度,确保轴承内外圈、滚道等关键尺寸的加工一致性。其Z轴(垂直方向)的刚性设计有效减少重力引起的变形,提升加工稳定性。

高刚性结构与动态响应

立式结构使主轴与工件重力方向一致,减少切削力引起的振动。例如,采用整体铸铁床身、大跨距立柱和线性导轨,可承受高切削负载(如切削力达数千牛顿),同时保持动态响应速度,适应轴承硬车削、磨削等工艺需求。

热稳定性与误差补偿

精密轴承加工对热变形敏感。数控立式车床通过主轴中心冷却、恒温油腔、热对称结构设计等技术,将热误差控制在微米级。部分机型配备实时误差补偿系统,可动态修正机床热变形,进一步提升加工精度。

二、加工优势:提升效率与质量

复杂曲面加工能力

数控立式车床支持多轴联动(如C轴分度、Y轴插补),可一次性完成轴承内外圈、挡边、油槽等复杂曲面的加工,减少装夹次数,避免重复定位误差。例如,加工风电轴承时,单次装夹即可完成直径数米的工件加工,效率提升50%以上。

硬切削与以车代磨

采用特定刀具进行硬切削,可替代传统磨削工艺,减少工序并降低成本。数控立式车床的高刚性主轴和高压冷却系统,确保硬切削的表面粗糙度和尺寸精度。

在线检测与质量控制

集成激光测量、接触式测头等在线检测装置,可实时监控轴承尺寸(如直径、圆度、圆柱度)和形位公差(如同轴度、垂直度),实现闭环质量控制。例如,检测系统可自动修正刀具磨损或工件热变形引起的偏差,确保产品合格率。

三、应用场景:覆盖轴承全品类加工

中小型精密轴承

适用于加工直径≤500mm的轴承(如机床主轴轴承、汽车轮毂轴承),通过高精度分度和微进给,满足P4、P2级精度要求。

大型重载轴承

立式结构便于加工直径数米、重量数吨的大型轴承(如风电主轴轴承、盾构机主轴承)。通过重载导轨和大扭矩主轴,实现G效切削。

特种轴承

可加工非金属轴承,或带异形结构的定制轴承,满足航空航天、医疗器械等领域需求。

复合加工能力

集成车削、铣削、磨削、激光加工等多工艺,实现“一台机床完成全部工序”,进一步提升加工效率和灵活性。

更多资讯