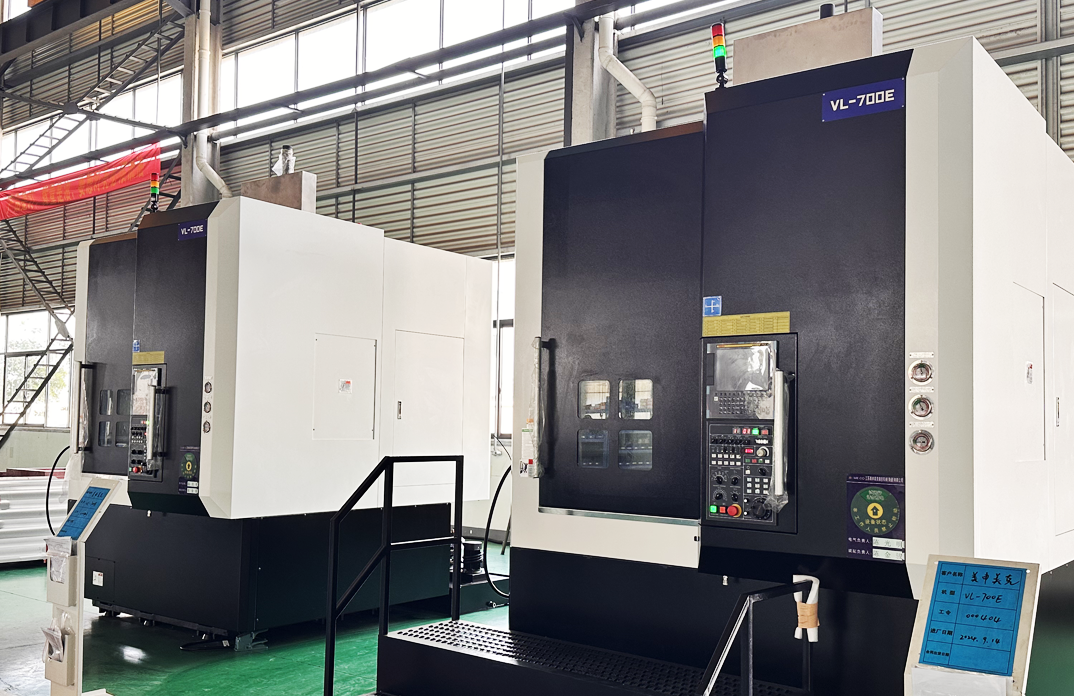

轴承寿命短、噪音大?数控立式车床给出‘工业关节’修复指南

发布时间:

2025-02-28

无论您是传统轴承厂寻求技术升级,还是新兴领域探索精密加工,我们的数控立式车床都将助您抢占市场先机!

在高端装备制造领域,轴承作为“机械关节”,其加工精度直接影响设备的寿命与性能。传统加工方式常面临同轴度偏差、表面微裂纹、批量一致性差等痛点,而数控立式车床凭借其独特的结构设计与智能化控制技术,正成为精密轴承加工的机械设备。本文将深入解析其如何突破技术壁垒,实现微米级轴承制造!

一、轴承加工的核心挑战与行业痛点

精度要求:内/外圈圆度,滚道表面粗糙度。

材料加工难度:高碳铬钢、陶瓷等硬脆材料易产生崩边与热变形。

批量生产稳定性:大规模制造中需保证99%以上良品率,传统工艺依赖人工干预,效率低下。

二、数控立式车床的五大技术突破

1. 超高刚性结构设计

一体式铸铁床身:采用米汉纳铸铁,经时效处理,抗震性提升,确保重切削下的稳定性。

垂直主轴布局:工件重力与切削力同轴,减少径向跳动。

2. 精密主轴系统

液体静压主轴:转速,径向跳动,支持陶瓷轴承套圈超精车削。

恒温冷却技术:主轴油温控制精度,解决热变形对精度的影响。

3. 智能轨迹控制

纳米级光栅反馈:实时监测刀具位置,动态补偿轨迹偏差。

AI自适应切削:根据材料硬度自动调整进给量,刀具寿命延长40%,表面粗糙度降低30%。

4. 多工序集成加工

复合刀塔设计:12工位动力刀塔支持车削、铣削、钻孔一次装夹完成,定位精度±0.002mm。

在线检测系统:集成激光测头,加工中实时监测尺寸,自动修正参数,废品率趋近于零。

5. 全流程自动化

机器人上下料:搭配关节机器人实现24小时无人化生产,单件加工节拍缩短至3分钟。

数字孪生监控:虚拟机床同步映射物理设备状态,预测性维护减少90%意外停机。

三、应用场景:

场景1:风电主轴轴承加工

场景2:精密微型轴承制造

场景3:新能源汽车高速轴承

为什么选择我们的数控立式车床?

1.模块化配置:可选配车铣复合、三轴联动、磨削单元,满足从粗加工到精加工全流程需求。

2.开放式数控系统:支持西门子、发那科、海德汉等多品牌系统,无缝对接客户现有产线。

3.全生命周期服务:

免费提供工艺试验与试切样件,确保设备与工艺完美匹配。

远程诊断,响应时间<4小时,保障生产连续性。

无论您是传统轴承厂寻求技术升级,还是新兴领域探索精密加工,我们的数控立式车床都将助您抢占市场先机!

更多资讯