一台机床的“骨骼”有多硬?揭秘美申美克立柱的刚性密码

发布时间:

2025-09-29

工作台与立柱的协同设计使机床广泛应用于军工、航空航天、风电、汽车等领域。在航空航天领域,可加工高精度发动机部件(如涡轮盘、机匣);在风电装备领域,通过重载切削与高精度控制提升设备可靠性。

美申美克金属切削机床的工作台与立柱在结构设计、材料选用及功能实现上均展现出其优势,具体体现在以下方面:

一、工作台的核心优势

高刚性传动系统

美申美克工作台采用全齿轮传动设计(如VL-1600ATC机型),通过多级齿轮箱直接驱动,避免了传统皮带传动导致的扭矩损失。这种设计使切削刚性提升20%,有效减少震动,尤其适用于重载切削场景。例如,在加工船舶曲轴、高铁车轮等超重工件时,齿轮传动系统能确保主轴扭矩稳定输出,保障加工精度。

精密轴承与耐久性

工作台配备加大规格精密交叉滚柱轴承,通过增大接触面积分散载荷,提升机台刚性与耐久性。这种设计在长时间重载切削中能保持稳定性,减少因轴承磨损导致的精度下降,延长机床使用寿命。

大尺寸加工能力

工作台尺寸设计覆盖广泛加工需求,例如VTS-1250ATC-2R机型旋径/切削直径达Φ1600mm,可应对直径1.6米级的大型工件。同时,卡盘面至滑柱端面为复杂工件的多面加工提供充足纵向空间,满足航空航天、风电装备等领域对大型部件的加工需求。

多工序集成与自动化支持

工作台支持ATC伺服刀库,实现独立换刀,换刀时间短,适用于多品种小批量订单的快速切换。例如,在汽车制造中,可实现轮毂、变速箱壳体等关键零部件的双面粗精一体加工,平面度误差低,表面粗糙度低。

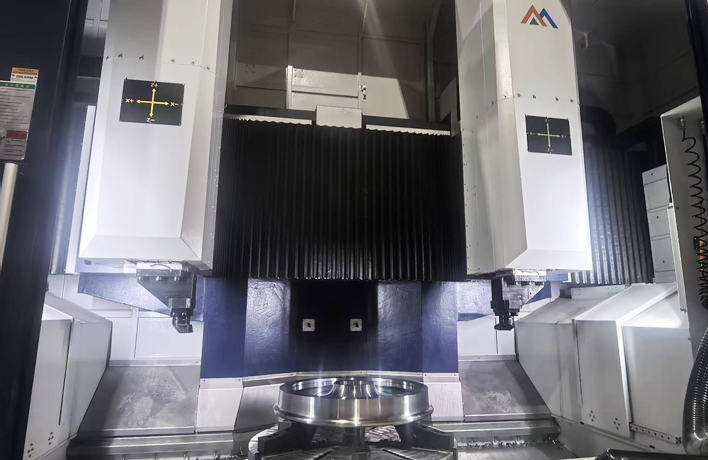

二、立柱的核心优势

箱型结构与高刚性设计

立柱采用箱型结构,结合厚壁式肋条及消内应力圆孔式肋条,通过优化力学分布提升刚性。例如,VTS-1250ATC-2R机型通过双立柱-双滑枕架构,在重载铣削时滑枕变形量小,保障加工稳定性。立柱与底座宽度相同形成对称结构,进一步增强机体稳定性,减少切削振动。

材料与热处理工艺

立柱选用G级强化灰口铸铁材质,经退火处理有效减少内应力,减少热变形对加工精度的影响。这种材料兼具高静态、动态及热刚度,确保在高温、高负荷环境下仍能保持尺寸稳定性,适用于风电轴承、齿轮箱等大型部件的精密加工。

功能扩展与适应性

立柱设计支持多种附件安装,例如角度头可实现刀具旋转中心线与主轴中心线成角度加工,支持铣削、钻孔、攻丝等多工序。直接安装即可扩展加工范围,适应立卧转换五面加工及特定角度斜面加工,提升机床灵活性。

三、协同优势:工作台与立柱的集成效应

重载与高精度的统一

通过工作台齿轮传动与立柱箱型结构的结合,美申美克机床实现重载切削与高精度控制的平衡。例如,在加工高铁火车车轮时,立柱的刚性支撑与工作台的稳定传动共同确保加工一致性,满足轨道交通领域对核心部件的要求。

多行业应用覆盖

工作台与立柱的协同设计使机床广泛应用于军工、航空航天、风电、汽车等领域。在航空航天领域,可加工高精度发动机部件(如涡轮盘、机匣);在风电装备领域,通过重载切削与高精度控制提升设备可靠性。

长期稳定性保障

材料选择与热处理工艺的结合,确保工作台与立柱在长期使用中抵抗变形能力。例如,在船舶制造中,机床需承受船用发动机及传动系统关键部件的高强度加工,美申美克的设计能有效延长机床使用寿命,降低维护成本。

更多资讯